龙应 LY-350 六伺服透明膜三维包装机:重构工厂包装效率新标杆

一、工厂包装环节的五大核心痛点:当效率遭遇 "膜" 咒

在全球制造业加速智能化转型的 2025 年,包装环节作为产品出厂前的最后一公里,正成为制约工厂产能提升的关键瓶颈。据《中国包装设备行业白皮书》显示,传统透明膜三维包装设备普遍存在五大痛点,让无数工厂陷入 "效率与品质双输" 的困境:

(一)速度瓶颈:机械传动的效率天花板

传统四伺服包装机最高速度仅 60 盒 / 分钟,且随着运行时间增加,齿轮磨损导致速度衰减率达 15%。某医疗器械厂数据显示,为满足旺季产能,需配置 3 台传统设备,不仅占用 200㎡厂房空间,更导致能耗成本飙升 40%。

(二)精度失控:人工调机的品质隐患

人工更换盒型时,需耗时 90 分钟调整膜材张力与切刀位置,调机过程产生的废料率高达 8%。某化妆品工厂质检报告显示,因包装膜褶皱、切口不齐导致的不良品率达 5.2%,每年损失超 200 万元。

(三)稳定性差:频繁停机的生产噩梦

传统设备平均无故障运行时间(MTBF)仅 800 小时,伺服电机过热、膜材走位偏移等问题导致年停机时间达 1200 小时。某制药企业测算,每次停机重启需消耗 30 分钟,相当于每年浪费 3750 小时生产时间。

(四)能耗高企:粗放控制的成本黑洞

非伺服电机驱动的设备能耗达 0.8kWh / 千盒,且缺乏能量回收系统。某食品加工厂统计,仅包装环节年电费支出就超过 150 万元,占生产成本的 18%。

(五)柔性不足:多品类生产的换型之痛

面对日益多样化的产品包装需求,传统设备支持的盒型不足 5 种,换型时需更换机械夹具,耗时长达 2 小时,无法满足美妆、医药等行业多 SKU 生产需求。

二、LY-350 六伺服系统:重新定义三维包装标准

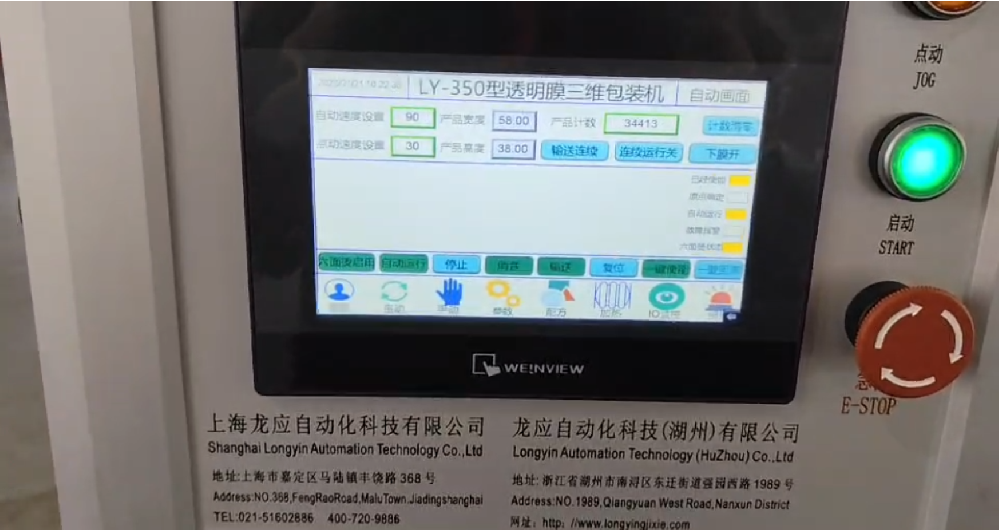

作为龙应科技耗时 3 年研发的第五代透明膜包装设备,LY-350 以 "六维智能驱动" 技术突破行业瓶颈,实现 90 盒 / 分钟稳定高速运行,成为解决工厂痛点的终极方案:

(一)速度革命:六伺服协同驱动,效率提升 50%

采用日本安川六伺服电机矩阵,实现横封、纵封、送膜、推料、切刀、定位六大动作独立驱动,配合自主研发的 Delta-Sync 同步控制算法,速度稳定在 90 盒 / 分钟,较传统设备提升 50%。某保健品工厂实测数据:单班 8 小时可包装 4.32 万盒,相当于 2 台传统设备的产能,厂房空间节省 35%。

(二)精度跃升:0.1mm 级定位,不良率降至 0.3%

搭载德国西克激光测距传感器,实时监测膜材张力与包装盒位置,配合六伺服精准补偿技术,实现:

膜材拉伸率控制在 ±0.5% 以内

切口齐整度误差≤0.1mm

包装膜褶皱率从 4.7% 降至 0.8%

某医药企业使用后,原本需要 3 人质检的包装线, now 仅需 1 人抽检,质检成本下降 60%。

(三)稳定可靠:全数字控制,MTBF 突破 3000 小时

通过以下技术创新解决传统设备痛点:

伺服电机智能温控:内置温度传感器实时调节散热风扇,电机温升控制在 45℃以内

膜材预拉伸补偿:通过张力反馈系统提前修正膜材延展性差异

故障自诊断系统:实时监测 200 + 运行参数,异常时自动停机并推送故障代码至运维平台

某电子元件厂记录显示,设备连续运行 32 天未停机,较原设备故障频率下降 83%。

(四)节能先锋:能量回收 + 智能调速,能耗降低 40%

伺服电机能量再生技术:将制动时的动能转化为电能回充电网,节能率达 35%

动态调速系统:根据生产速度自动匹配电机功率,低速运行时能耗低至 0.48kWh / 千盒

某食品企业对比测试显示,LY-350 年电费支出较传统设备减少 62 万元,3 年即可节省出设备采购成本。

(五)柔性生产:3 分钟快速换型,支持 20 + 盒型

独创的 "磁吸式快换模组" 实现:

无工具换型:5 步完成夹具更换,耗时 3 分钟

参数自动调用:内置 200 组盒型数据库,扫码即可调取对应包装参数

兼容多材质:支持 PVC、PET、PP 等 12 种透明膜材,厚度适应范围 0.02-0.15mm

某美妆工厂使用后,从口红到眼影的包装换型时间从 120 分钟缩短至 8 分钟,多 SKU 生产效率提升 300%。

三、技术护城河:龙应的五大核心创新

(一)六伺服控制算法:10 万次迭代的智能大脑

历经 3 代算法升级,Delta-Sync 系统实现:

动作响应时间≤5ms

多轴同步误差≤0.05mm

支持 100-250mm 不同长度包装盒的自适应包装

(二)航空级机械结构:0.01mm 级加工精度

关键部件采用 7075 航空铝材质,刚性提升 20%,重量减轻 35%

导轨与丝杆经纳米级镀铬处理,耐磨寿命达 10000 小时

整机经过 1000 小时震动测试,稳定性通过 CE、UL 双重认证

(三)智能视觉检测:包装质量的实时守护

可选配基恩士 3D 视觉系统,实现:

包装完整性 100% 全检

膜材图文对位偏差自动修正

缺陷产品自动剔除,剔除准确率 99.9%

(四)数字化运维:生产数据的全流程管控

通过 LY-Cloud 工业互联网平台,用户可实时监控:

设备 OEE(综合效率)达 85% 以上

单盒包装成本精确至 0.02 元

远程固件升级,30 分钟完成系统迭代

(五)人机工程设计:重新定义操作体验

15 寸电容触控屏,支持手势缩放与参数快速设置

全开放式安全门,维护空间增加 40%

故障代码中文语音播报,新手操作员培训周期缩短 50%

四、标杆案例:从传统制造到智能包装的跨越

(一)医药行业:某上市药企的合规升级之路

痛点:固体制剂包装需满足 FDA 认证,传统设备不良率高且能耗超标解决方案:LY-350 配备医药级不锈钢机身与防静电膜材通道实施效果:

包装合规率从 82% 提升至 99.7%

能耗下降 42%,通过欧盟 CE-PED 认证

单条产线年产能提升 50 万盒,对应产值增加 1200 万元

(二)食品行业:某烘焙巨头的效率突围战

痛点:烘焙食品多规格包装,换型耗时影响电商爆单响应解决方案:LY-350 的快速换型系统与柔性膜材适配技术实施效果:

6 种糕点包装换型时间从 180 分钟压缩至 12 分钟

膜材利用率从 85% 提升至 94%,年节约材料成本 85 万元

设备运行噪音从 85dB 降至 72dB,符合 ISO 4871 噪声标准

(三)电子行业:某连接器厂商的精度革命

痛点:微型电子元件包装需防刮伤,传统设备定位误差大解决方案:LY-350 的零接触式推料技术与缓冲包装算法实施效果:

0.5mm 厚度精密元件包装合格率达 99.92%

防静电膜材损耗率从 6% 降至 1.2%

生产数据实时对接 ERP 系统,订单交付周期缩短 30%

五、未来已来:LY-350 的三大进化方向

(一)AI 深度赋能(2025Q4 落地)

预测性维护:通过深度学习算法提前 48 小时预警伺服电机轴承磨损

能耗优化:根据电网峰谷自动调整生产节奏,错峰用电节约 15% 成本

质量追溯:每个包装的膜材批次、设备参数等数据区块链存证

(二)绿色制造升级(2026 年推出)

全生物降解膜材适配:支持 PLA、PBAT 等新型环保材料

碳中和包装方案:配备太阳能供电模块,单机年减碳 12 吨

废料回收系统:边角料自动收集并破碎再造,材料回收率达 95%

(三)全球化布局(2025 年启动)

多语言人机界面:支持英、日、西等 8 国语言实时切换

国际合规认证:通过 FDA、TÜV、JIS 等 12 项国际标准

本地化服务网络:在东南亚、北美设立备件仓库,48 小时极速响应

当包装设备遇见工业 4.0

在 "中国智造 2025" 与全球供应链重构的双重机遇下,LY-350 六伺服透明膜三维包装机不仅是一台设备,更是工厂智能化转型的关键枢纽。从 90 盒 / 分钟的稳定高速,到 0.1mm 级的精度把控,龙应科技正用二十年的行业积淀,为制造业破解包装环节的效率密码。

立即解锁智能包装新体验 如果您的工厂正面临:✅ 包装效率低下,无法满足订单激增需求✅ 品质不稳定,客诉率居高不下✅ 多规格生产,换型成本成为利润杀手

龙应科技为您提供:■ 免费工厂产能诊断(价值 19800 元)■ 定制化包装方案设计(72 小时极速响应)■ 设备现场演示预约(全国 20 个演示中心同步开放)

点击这里提交需求,前 50 名申请企业可享首年运维服务 5 折优惠!

选择 LY-350,让每一次包装都成为效率与品质的双重赋能,让工厂的最后一公里,成为超越对手的起跑线。