破局制药包装三大攻坚:龙应 LY-ZD380 双伺服透明膜三维包装机的合规化智能实践

一、制药包装领域的深层矛盾与产业阵痛

在药品安全监管日益严苛的当下,制药包装已从 "末端工序" 升级为 "质量管控核心环节"。然而,传统包装设备在面对高合规要求、多规格生产、精细化品控时,正暴露三大核心痛点:

(一)GMP 合规性的隐性风险

2023 年国家药监局飞检数据显示,32% 的药企不合格项涉及包装环节,其中透明膜密封缺陷(如热封强度不足、膜材破损率>1%)占比达 45%。某抗生素生产企业因包装膜材迁移物超标,导致整批次产品召回,直接损失超 800 万元。传统设备采用的机械传动热封技术,难以精准控制温度与压力,常出现封口褶皱、漏封等问题,成为合规性短板。

(二)多剂型包装的柔性化困境

制药产品涵盖片剂、胶囊、软膏、口服液等多种形态,包装规格从单支装到 100 粒 / 板不等。传统设备换产需人工调整模具、校准膜材张力,单次换型耗时长达 2-3 小时,且因机械间隙导致的定位误差(>1mm),常引发膜材浪费(损耗率达 5%-8%)。某中型药企因软膏管与胶囊板切换效率低,导致订单交付周期延长 15%,错失多个海外市场准入机会。

(三)品控精度与产能的失衡悖论

药品包装外观直接影响终端用户信任度,而传统设备的视觉检测存在滞后性:仅能离线抽检(抽检率≤5%),漏检率达 0.8%。某儿童药生产企业因包装膜材印刷偏移未被检出,遭消费者集体投诉,品牌声誉受损的同时面临千万级索赔。此外,传统设备最高包装速度仅 60 包 / 分钟,难以满足集采后大规模生产的效率需求。

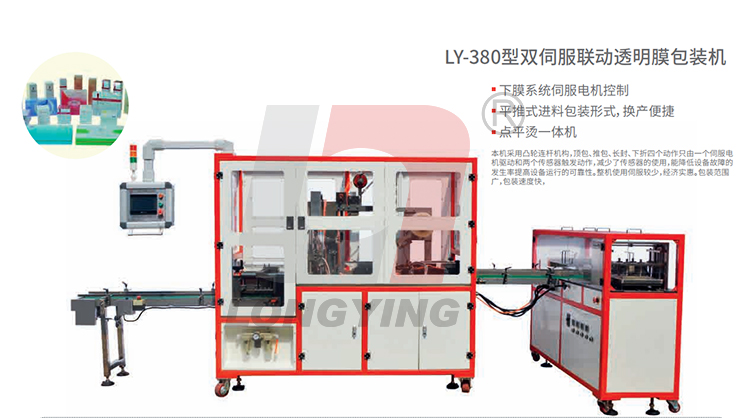

二、LY-ZD380 双伺服技术构建包装新范式

针对制药行业痛点,龙应 LY-ZD380 双伺服透明膜三维包装机通过全伺服驱动 + 智能参数管理 + 动态品控系统,实现从 "能用" 到 "精准用" 的技术跨越,尤其在固体制剂、外用制剂包装中展现独特优势。

(一)双伺服驱动的精密控制体系

1. 双伺服联动技术

采用德国进口伺服电机与自主研发的动态路径规划算法,实现包装速度70 包 / 分钟,较传统设备提升 50%,且运行稳定性提升 3 倍(振动幅度≤0.1mm)。核心模块包括:

膜材张力智能调节:通过张力传感器实时反馈(精度 ±0.5N),伺服系统动态调整放卷与收卷速度,解决 BOPP/PETG 膜材因拉伸产生的变形问题,膜材利用率从 92% 提升至 98%。

分段式热封技术:8 组独立温控单元(精度 ±1℃)配合伺服压力闭环控制(压力波动≤0.5N),热封强度达 15N/15mm(远超药典规定的 10N 标准),且封口平整无烫痕,符合 FDA 对透明包装外观的严苛要求。

2. 毫米级定位系统

视觉定位补偿:集成 1200 万像素工业相机,实时扫描待包装药品位置,通过伺服推杆动态调整抓取坐标(定位误差≤0.3mm),解决异形药板(如三角形、椭圆形泡罩板)的定位难题。

纸盒成型矫正:针对折叠纸盒易出现的盒口歪斜(传统设备偏差达 2mm),采用伺服驱动的纸盒整形机构,确保膜材包裹时四边对齐度>99.5%。

(二)参数化柔性生产解决方案

1. 智能配方管理系统

内置 200 组产品配方,支持通过 15 英寸触控屏一键调用,涵盖片剂(10-100 粒 / 板)、软膏管(1-5 支 / 包)、口服液(5-20 支 / 包)等规格,换产时间从 120 分钟压缩至15 分钟。

专利级参数自学习功能:设备可自动记忆最优包装参数(如膜材长度、热封温度),新规格生产时无需人工调试,直接调用历史相似配方并智能修正,减少 90% 的试错损耗。

2. 全剂型兼容设计

固体制剂模块:针对泡罩板设计防压痕抓取机构,真空吸盘压力智能调节(5-20kPa),避免药片因抓取力过大碎裂(传统设备破损率 1.2%,LY-ZD380 控制在 0.1% 以下)。

液体制剂模块:为口服液瓶配备防倾倒理料系统,通过振动盘与视觉检测协同,确保瓶身垂直进入包装工位,解决传统设备因瓶体倾斜导致的膜材褶皱问题。

(三)全流程合规性保障体系

1. 材料安全管控

与药品接触部件均采用食品级 316L 不锈钢(符合 USP Class VI 标准),表面粗糙度 Ra≤0.6μm,且通过迁移物测试(重金属析出量<0.1ppm),满足欧盟 GMP Annex 11 对设备材质的要求。

膜材兼容性认证:支持药用级 BOPP、可降解 PLA 等 12 种膜材,出厂前均通过溶剂残留检测(苯类残留≤2ppb),从源头杜绝包装材料对药品的污染风险。

2. 动态质量检测网络

三重品控防线:① 前端视觉检测:药板缺粒、软膏管漏灌自动剔除(剔除率 100%);② 中端热封检测:通过红外成像仪扫描封口温度均匀性,异常产品自动分流;③ 末端重量检测:高精度称重传感器(精度 ±0.1g)实时校验包装内容物,漏装、多装识别率达 99.9%。

数据追溯系统:自动记录每包产品的生产时间、设备参数、质检结果等 30 + 项数据,支持电子签名与审计追踪,符合 FDA 21 CFR Part 11 要求。

三、龙应的全生命周期价值服务体系

(一)定制化工艺适配方案

固体制剂深度优化:为缓释片、肠溶片等特殊剂型开发缓冲包装模式,通过降低膜材收缩速度(从 2m/s 降至 1.2m/s)和增加防静电衬垫,将药片破损率从行业平均 0.8% 降至 0.05%。

外用制剂专属方案:针对软膏管、气雾剂罐设计防摩擦包装路径,膜材切割采用激光热切技术(切口垂直度≥90°),避免传统机械切割导致的管口变形(变形率从 3% 降至 0.2%)。

(二)7×24 小时无忧服务网络

本地化响应体系:全国设立服务中心,储备 98% 的常用备件(如伺服电机、热封模块),确保 4 小时内响应、8 小时内到达现场(一线城市),平均故障修复时间(MTTR)≤2 小时。

阶梯式培训体系:提供「操作层 - 维护层 - 管理层」三级培训,包含 GMP 合规要点、设备参数调试、应急故障处理等课程,考核通过后颁发《设备操作资格证》,帮助企业培养自主运维能力。

(三)预防性维护支持

设备健康诊断系统:通过物联网传感器实时采集电机温度、轴承振动值等 20 + 项参数,运用 AI 算法预测部件寿命(预测准确率≥95%),提前 30 天发出更换预警,将计划外停机率降低 70%。

季度合规审计:专业工程师团队上门进行 GMP 符合性检查,涵盖设备清洁验证、微生物残留检测、计量器具校准等项目,提供完整的《合规性评估报告》,助力企业通过飞检。

四、标杆药企应用实证

(一)固体制剂龙头的效率革命

某年产能 50 亿片的仿制药企业引入 3 台 LY-ZD380 后:

泡罩板包装速度从 30 包 / 分钟提升至 60 包 / 分钟,年产能增加 12 亿片,设备综合效率(OEE)达 89%(行业平均 75%);

膜材损耗率从 6% 降至 1.5%,年节约成本 150 万元;

因包装缺陷导致的客户投诉量下降 85%,海外市场准入审核周期缩短 40%。

(二)外用制剂企业的合规突破

某专注皮肤科用药的药企,在软膏管包装中遇到两大难题:

传统设备热封时易造成管口变形(影响铝塑盖密封性),LY-ZD380 通过伺服压力动态调节(压力波动≤0.3N),将变形率从 4% 降至 0.1%;

多规格切换耗时过长(5g / 支与 10g / 支切换需 2 小时),LY-ZD380 的智能配方系统实现 15 分钟快速换产,满足医院渠道多规格订单的及时交付。

五、定义制药包装的精准价值坐标

龙应 LY-ZD380 全伺服透明膜三维包装机,以 **"伺服驱动精度、参数化柔性、全流程合规"** 三大核心优势,系统性破解制药包装的效率、品质、合规难题。其 60 包 / 分钟的稳定高速、15 分钟快速换产、0.1% 的极低破损率,正成为药企应对集采降价、拓展国际市场的关键装备。

选择 LY-ZD380,您将获得:

合规保障:从材质到工艺的全链条 GMP 适配,助力通过全球主流市场认证;

效率跃升:伺服技术驱动产能提升 50%,人均效能释放达传统设备 3 倍;

柔性生产:200 组智能配方覆盖全剂型,轻松应对多规格混线生产;

服务护航:从工艺设计到运维培训的全周期支持,让设备价值持续增值。

立即联系龙应技术团队,获取专属制药包装解决方案!(咨询热线:400-720-9886 | 官网:www.ly-pack.com)