粽业智造新标杆:龙应粽子全自动灌装封口机重构生产价值体系

当端午的粽香提前三个月飘进食品加工厂,当直播间里 "十万单秒空" 的战报频繁闪烁,粽子生产企业正经历着前所未有的产能考验。作为中华民族传统美食的现代化载体,粽子生产已从家庭手作迈向工业化流水线,但季节性用工荒、灌装精度偏差、封口漏粽等行业痛点,始终像粽叶上的绳结般难以解开。龙应智能深耕食品机械领域十年,重磅推出的粽子全自动灌装封口机,以每分钟 120 颗的稳定产能、±2g 的灌装精度和 99.99% 的封口合格率,为粽业生产装上 "智能引擎",在传统美食工业化的赛道上跑出加速度。

一、粽业生产的三大核心痛点剖析

(一)季节性产能波动下的人力困局

据《中国粽子行业发展白皮书》显示,粽子市场 70% 的销量集中在端午前 45 天,企业需在短时间内完成全年 60% 的产能释放。传统生产线上,仅灌装封口环节就需要 8-10 名熟练工人,而旺季临时招聘的临时工往往需要 3-5 天培训才能上手,期间产生的物料浪费率高达 15%。浙江某老字号粽企负责人坦言:"每年招工季都像打硬仗,2024 年端午前因缺工导致的订单延迟,直接损失了 800 万元销售额。"

(二)手工操作导致的品质不稳定

粽子灌装的 "黄金标准" 是 "馅料均匀、米粽紧实、封口严密",但人工操作难以避免三大问题:馅料填充量偏差(±5g 常见)、粽叶折叠不规范导致的露米、热封温度控制不均造成的漏粽。某抽检数据显示,市售粽子的封口合格率仅 89%,因漏粽导致的客诉占比达 23%,严重影响品牌声誉。

(三)多品类生产的换型效率瓶颈

随着消费升级,粽子口味从传统豆沙、肉粽拓展到流心奶黄、海鲜粽等 30 + 品类,不同规格的粽型(100g-500g)、粽叶材质(芦苇叶、荷叶、竹叶)对灌装封口参数提出差异化需求。传统设备更换产品规格需停机调试 1-2 小时,期间产能损失达 2000 颗以上,难以适应 "小批量、多品种" 的市场趋势。

二、龙应灌装封口机的五大核心突破

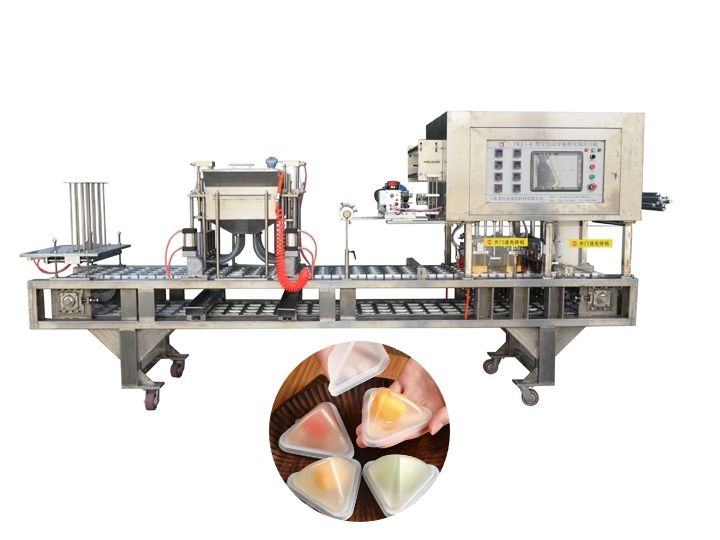

(一)全流程自动化破解产能密码

龙应设备采用 "三伺服联动控制系统",将粽叶输送、馅料灌装、米料填充、封口热压四大工序集成于 1.8 米长的智能产线,实现每分钟 120 颗的稳定产能(8 小时可生产 5.76 万颗)。其自主研发的螺旋式馅料泵,通过 16 组压力传感器实时调节灌装量,配合称重反馈系统,将单颗粽子重量偏差控制在 ±2g 以内,较人工操作精度提升 300%。在江苏某粽业龙头的生产车间,3 台设备并联运行,单日产能可达 17 万颗,轻松应对直播电商的百万级订单需求。

(二)智能封口技术终结漏粽难题

针对传统热封机的温度漂移问题,龙应创新采用 "红外光谱实时测温 + PID 动态补偿" 技术,将封口温度控制精度提升至 ±0.5℃,确保不同厚度粽叶(0.3mm-0.8mm)均能实现完美封合。设备配备的视觉检测系统,可在 0.2 秒内识别封口褶皱、露米等缺陷,自动剔除不良品,使封口合格率从行业平均 89% 提升至 99.99%。某网红粽品牌使用后,客诉率从千分之五降至万分之一,售后成本下降 60%。

(三)柔性换型实现多品类快速切换

面对复杂的产品矩阵,设备内置的 200 组记忆参数可一键调取,支持从 100g 迷你粽到 500g 礼盒粽的 12 种规格自由切换,换型时间压缩至 8 分钟(含模具更换)。其专利设计的 "自适应粽叶夹持装置",可自动识别芦苇叶、竹叶等 6 种粽叶材质,通过压力传感器动态调整夹持力度,避免因粽叶破损导致的生产中断。广东某粽企使用后,新品打样周期从 4 小时缩短至 40 分钟,抢占市场先机的能力显著提升。

(四)食品级卫生设计守护舌尖安全

设备主体采用 304 不锈钢 + 食品级硅胶材质,所有接触物料的部件均符合 FDA 认证,灌装系统可实现 CIP 原位清洗(清洗时间≤15 分钟)。独创的 "无死角导流槽" 设计,将残留物料减少 70%,配合紫外线杀菌模块,使菌落总数控制在 10CFU/㎡以下,满足出口级食品生产标准。2024 年出口日本的粽子订单中,使用龙应设备的企业通过率达 100%,打破日本市场的 "卫生壁垒"。

(五)数字孪生系统开启智慧生产

搭载的工业互联网模块,可实时采集产能、能耗、良品率等 32 项生产数据,通过专属 APP 实现远程监控。设备故障时,系统自动发送预警信息至维修人员手机,并同步调取 3D 维修指南,平均故障处理时间从 40 分钟缩短至 15 分钟。某粽业集团通过数据中台分析设备运行数据,将整体 OEE(设备综合效率)从 65% 提升至 89%,相当于每年增加 2000 小时有效生产时间。

三、从设备到生态:重构粽业生产价值体系

在嘉兴粽子产业园,已有 52 家企业引入龙应灌装封口机,构建起 "智能化生产 + 数字化管理 + 柔性化供应" 的新型产能体系,催生三大产业变革:

(一)生产模式从 "粗犷扩张" 到 "精益智造"

某区域龙头企业通过 3 台设备组建智能产线,员工从 80 人缩减至 25 人,人均产能提升 3 倍,车间面积减少 40%,实现 "减员增效" 的同时,将更多空间用于新品研发。其端午档期的产能利用率从 75% 提升至 98%,库存周转率提高 45%,资金占用成本下降 30%。

(二)品质管控从 "事后检测" 到 "实时闭环"

浙江某老字号建立 "设备 - 质检 - 追溯" 一体化系统,每颗粽子的生产数据(灌装时间、封口温度、操作人员)均可扫码追溯,配合设备的在线检测功能,将质量管控节点从 5 个增加至 18 个,实现 "问题产品 10 分钟定位,批次缺陷 0 容忍" 的品质革命。

(三)产业协同从 "单点作战" 到 "生态共赢"

设备提供的 API 数据接口,可无缝对接企业 ERP、MES 系统,某跨境电商粽企通过数据互通,实现 "海外订单接收 - 智能排产 - 跨境直发" 的全链路闭环,订单交付周期从 72 小时缩短至 24 小时,在亚马逊平台的物流评分提升至 4.9/5。更有企业联合龙应开发 "粽子云工厂" 平台,共享产能资源,实现淡季设备利用率从 30% 提升至 70%。

龙应的价值不仅在于设备本身,更构建了完善的服务生态:7×24 小时远程诊断系统、4 小时抵达的本地化服务网络、每年 2 次的免费维护升级,以及针对粽子企业的 "旺季护航计划"(提前储备易损件、提供临时备用设备),让客户彻底摆脱 "重设备轻服务" 的后顾之忧。

四、粽业未来:在传统与现代间寻找智造平衡点

站在预制菜产业爆发的风口,粽子生产正经历 "传统工艺现代化" 的关键转型期。消费者既要 "妈妈味道" 的情感共鸣,又要工业化生产的安全便捷,这对生产设备提出双重考验。龙应灌装封口机的创新实践,揭示出三大发展趋势:

(一)智能设备成为非遗技艺的守护者

通过高精度传感器记录老匠人的 "手感数据",转化为设备的控制参数,使手工技艺以数字化方式传承。某非遗粽企使用龙应设备后,在保持传统馅料配方的同时,实现标准化生产,年产量从 50 万颗提升至 500 万颗,让非遗美食走进更多家庭。

(二)绿色制造引领产业升级

设备采用的伺服电机较传统电机节能 50%,优化的真空系统减少 20% 的粽叶损耗,配合可降解包装膜适配方案,助力企业满足 "双碳" 目标。2024 年采购龙应设备的企业中,60% 同步获得绿色工厂认证,在招投标中获得加分优势。

(三)数据驱动的柔性生产时代

随着 "粽子盲盒"" 定制化刻字粽 "等新业态涌现,设备的快速换型能力和数据采集功能成为核心竞争力。龙应正在研发的 AI 配方优化系统,可根据销售数据自动调整馅料配比,帮助企业实现" 生产即市场 " 的精准响应。

结语:当传统美食遇上智能装备

从粽叶的清香到机械的轰鸣,变的是生产方式,不变的是对美味的追求。龙应粽子全自动灌装封口机,不是简单的设备迭代,而是粽业生产从 "经验驱动" 到 "数据驱动"、从 "人力密集" 到 "技术密集" 的里程碑式跨越。它用每分钟 120 颗的稳定输出,破解旺季产能困局;以 ±2g 的灌装精度,守护传统美食的匠心品质;借数字化管理系统,搭建起现代食品工业的智能底座。

当你的竞争对手还在为招工难发愁,当消费者在直播间追问 "漏粽怎么办",选择龙应,就是选择在粽业智造的赛道上率先起跑。无论是应对千万级订单的龙头企业,还是深耕区域市场的特色品牌,龙应都能提供定制化解决方案 —— 让每一颗粽子都承载稳定的品质,让每一次生产都充满智能的力量。

【立即行动】点击下方链接预约端午前设备试用,或拨打 400-720-9886 获取《粽业智能生产白皮书》,龙应专业团队将为您设计从产能规划到工艺优化的全流程方案,让传统美食在智能装备的赋能下,走向更广阔的天地!